滌綸絨布的拔染印花多采用氯化亞錫或加工錫等還原劑的拔染印花工藝[1-2]��,但加工成本很高��。有人研究過用碳酸鈉和助拔劑為堿性拔染劑對滌綸仿絲綢織物進(jìn)行拔染印花[3-4]��,但拔染效果的風(fēng)格較差��。隨著分散染料耐堿性染料的出現(xiàn)��,特別是部分分散染料能耐強(qiáng)的氫氧化鈉和弱的氧化或還原劑��,這給分散染料的堿性拔染技術(shù)或堿性爛花技術(shù)[5]提供了技術(shù)基礎(chǔ)��。與還原劑或碳酸鈉拔染相比��,用氫氧化鈉拔染印花��,不僅加工成本低��,而且通過控制堿的濃度��,既能獲得堿拔染效果��,也能利用氫氧化鈉對滌綸絨毛的輕度水解��,獲得一種新型的具有凹凸立體效果的色拔染印花產(chǎn)品��。

本研究主要研究堿性拔染工藝��,即選擇不耐氫氧化鈉的分散染料為地色先進(jìn)行染色��,再選擇耐氫氧化鈉的分散染料為花色染料��,通過工藝優(yōu)化��,獲得適合堿性拔染工藝的地色和花色染料��,為開發(fā)堿拔染滌綸絨布提供一種新方法��。

1·試驗

1.1材料和儀器

織物:滌綸絨布針織物��,120 g/m2��,幅寬150 cm��,絨毛2 cm��,蘇州常春藤進(jìn)出口公司��。

分散染料:C.I.黃119��、C.I.紅152��、C.I.紅153��、C.I.紅179��、C.I.橙30��、C.I.橙31��、C.I.藍(lán)148��、C.I.藍(lán)284��、C.I.綠9��、C.I.棕19��、黃P-3R��、黃WF-3R��、Yellow A-BT黃棕O/A��、安諾其可拔黃棕��、紅886��、紅900��、紅902��、紅玉WRUT��、Rubine A-BT、PinkA-BT��、Scarlet A-BT��、Red A-BB��、PUD-SD深紅��、PUD深紅��、橙BROB��、Orange A-BT��、Violet A-BT��、藍(lán)WF-BOH��、藍(lán)825��、Blue A-BR��、Navy A-BT��、Blue A-BG��、Brown A-BT、綠WF-BL��、PUD-SD藏青��、PUD-SD黑��,浙江萬豐化工有限公司��、上海安諾其紡織化工有限公司和上海貝通化工有限公司��。

化學(xué)試劑:糊料PE��,上海靈迪公司��;醋酸��、醋酸鈉��、碳酸鈉��、保險粉��、甘油��、PEG-400��、二氯甲烷��、鄰苯基苯酚��,均為化學(xué)純��;甲基萘��、載體CWP-810��、擴(kuò)散劑NNO��、印花油��、滲透劑AEP��、OEP-9��、JFC��,均為工業(yè)級��。

儀器:WSB-3A智能式數(shù)字白度計��、YG(B)031P型彈子頂破強(qiáng)力機(jī)(溫州大榮紡織儀器有限公司),M-TENTER定形烘干機(jī)(瑞比公司),UltraScan XE型電腦測配色儀(美國HunterLab公司)��。

1.2試驗方法

工藝流程:坯布→前處理→熱定形→高溫高壓染色→還原清洗→水洗→烘干→印花→烘干→汽蒸→還原清洗→水洗→烘干��。

高溫高壓染色:染料1g/L��,擴(kuò)散劑NNO 30 g/L��,pH=4~5(醋酸-醋酸鈉調(diào)節(jié))��,浴比1∶30��,溫度130℃��,時間30 min��。

堿性拔白漿組成:甘油3 g��,PEG-400 3 g��,印花油3 g��,熒光增白劑1 g��,助拔劑0~3 g��,氫氧化鈉x g��,含固率5%的糊料PE 50 g��,適量水��,配制成100 g拔白漿��。

還原清洗:保險粉2 g/L��,碳酸鈉2 g/L��,溫度80℃��,時間15 min��。

1.3測試方法

白度:拔白試樣的拔白度在WSB-3A智能式數(shù)字白度計上測試��,試樣折疊4層��,取4次的平均值��。

顏色特征值:用CIELAB方法��,在電腦測配色儀Ultrascan XE型測試��,光源為D65,10°視角��,試樣折疊4層��,取4次的平均值��。

頂破強(qiáng)力:在YG(B)031P型彈子頂破強(qiáng)力機(jī)上��,測試印花處和非印花處的頂破強(qiáng)力��,取4次的平均值��。

2·結(jié)果與討論

2.1地色染料的堿性拔染工藝

2.1.1汽蒸條件

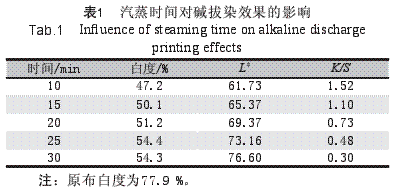

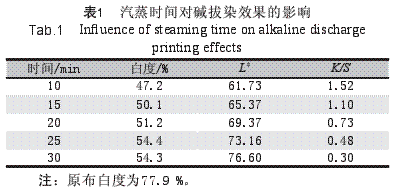

以分散藍(lán)284為地色染料進(jìn)行染色��,采用堿性拔白工藝��,當(dāng)氫氧化鈉質(zhì)量分?jǐn)?shù)為10%和汽蒸溫度為120℃時��,汽蒸時間對堿拔染的影響見表1��。

由表1可知��,隨著汽蒸時間的增加��,白度呈增加趨勢��,明度值增加��,K/S值下降��。當(dāng)汽蒸時間為25~30 min時��,堿拔染效果較好��。選擇汽蒸時間為25 min��。

固定汽蒸時間為25 min��,汽蒸溫度對堿拔染的影響見表2��。

由表2可知��,汽蒸溫度較低時��,堿拔染的效果較差��,隨著汽蒸溫度的增加��,白度和明度值明顯增加��,K/S值下降��,堿拔染效果較好。選擇汽蒸溫度為120℃��。

2.1.2助拔劑

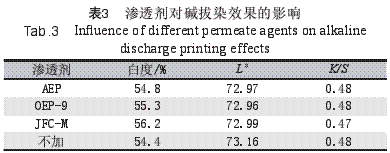

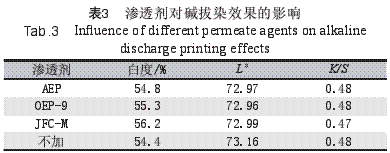

為提高汽蒸時堿的滲透和增強(qiáng)纖維的溶脹��,選擇耐堿性的滲透劑和滌綸膨化劑為堿性拔染的助拔劑��,考察對堿拔染效果的影響��。當(dāng)氫氧化鈉質(zhì)量分?jǐn)?shù)為10%��、汽蒸溫度120℃��、汽蒸時間25 min時��,3種3%的耐堿性滲透劑和4種0.33%的膨化劑對堿拔染效果的影響見表3和表4��。

您所在的位置:

您所在的位置:

編.gif)