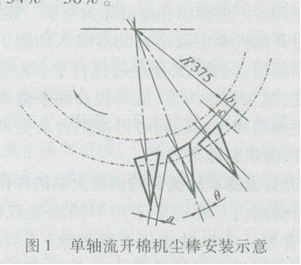

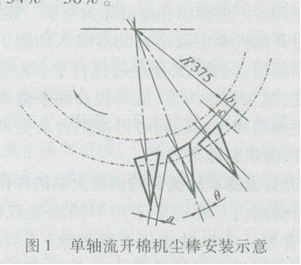

(2)調(diào)節(jié)好四區(qū)塵棒角度�����。塵棒安裝如圖1所示��,打手與塵棒間隔距是隨著塵棒安裝角度增加而縮小��,塵棒間隔距是隨著角度增加而增大����。理論上棉流進(jìn)入工作區(qū)應(yīng)是隨著逐步開松而逐步增大打手至塵棒間隔距����,而塵棒間隔距則隨之相應(yīng)縮小���,即塵棒角度第一區(qū)至第四區(qū)應(yīng)逐步減小。但實(shí)際上第一區(qū)角度要視落雜和是否落白花而選擇����,主要發(fā)揮第二、三區(qū)落大雜的功能����,塵棒角度可適當(dāng)調(diào)大,第四區(qū)則為了防止塵雜�����、短絨回收�����,角度應(yīng)調(diào)小�。打手速度一般采用500 r/min-600r/min(如原棉含雜率在2.5%以上,打手速度可以適當(dāng)提高���,塵棒角度也要調(diào)整)����,如某廠在生產(chǎn)CJ 14.5 tex紗時(shí),原棉含雜率1.02%���,打手速度為590 r/min�����,塵棒角度為18°�、12°��、6°�����、3°�����,除雜效率達(dá)到34%~36%�。

θ-塵棒安裝角;α-塵棒間隔距����;b-打手與塵捧間隔距���;c-塵棒間頂面距����。

2.2主除雜機(jī)是開清工序排出塵雜和產(chǎn)生棉結(jié)的關(guān)鍵部位

FA116型主除雜機(jī)為開清工序流程中的精細(xì)分梳開松點(diǎn),它采用梳棉機(jī)后車肚工藝����,喂棉羅拉包覆鋸條與給棉板隔距可調(diào)至1.2 mm,將棉層均勻地喂給傳送輥���,這是流程中唯一的握持打擊點(diǎn)�����。傳送輥和主除雜輥鋸條均屬Hollingsworth公司專利產(chǎn)品���,前者縱密小(0.99齒/25.4mm),橫密大(24.19齒/25.4 mm)��,工作角65°���,對(duì)分梳有利且便于轉(zhuǎn)移���,附有除塵刀清潔器���,排除大雜、微塵和短絨��;后者也是縱密小(2.48齒/25.4 mm)�����,橫密大(18.14齒/25.4 mm)��,齒密45齒/(25.4mm)2���,工作角55°���,有利于對(duì)棉束的進(jìn)一步分解。附有三把除塵刀��,兩塊分梳板�����,起到交替分梳和除雜的作用�。主除雜輥與傳送輥表面線速比設(shè)計(jì)為3.2:1,即調(diào)節(jié)主除雜輥速度時(shí),傳送輥速度也按比例進(jìn)行變動(dòng)����,速比大有利于棉束的轉(zhuǎn)移�����。過去由于過分突出該機(jī)的除雜作用(一般除雜效率可達(dá)50%以上)�,主除雜輥速度比較高,傳送輥速度也隨著增加���。喂棉羅拉速度受控于梳棉上棉箱管道內(nèi)部靜壓和梳棉機(jī)開臺(tái)的變化���,如后部產(chǎn)量沒有變化,則喂入量一定�,這樣雖然主除雜輥與傳送輥間自由分梳仍保持較高的轉(zhuǎn)移率,但傳送輥與給棉羅拉間卻增加了打擊力度�����,分梳度也增加���,帶來的問題是棉結(jié)隨著速度的增加而上升�。有生產(chǎn)廠做過試驗(yàn):當(dāng)主除雜輥速度由930 r/min增加到1850 r/min時(shí),單機(jī)除雜效率由50.2%增加到68.5%�����,但棉結(jié)卻從61粒/g增至103粒/g�,同時(shí)短絨率也由降低0.5%變?yōu)樵黾?/span>0.7%。

近幾年�,各生產(chǎn)企業(yè)普遍重視棉結(jié)和短絨的產(chǎn)生,只要筵棉含雜率控制在0.8%~1.0%以內(nèi)(錫萊分析機(jī)檢測)或棉結(jié)增長率在80%以內(nèi)��,最多不超過100%(AFIS檢測)�,則應(yīng)盡量減小開清部分打擊力度,以減少棉結(jié)和短絨的增加�。如FA116型主除雜機(jī)或FA109型三刺輥清棉機(jī),速度都有大幅度降低����。在環(huán)錠紡生產(chǎn)中、細(xì)號(hào)紗時(shí)��,一般原棉含雜率多在1.5%~2.0%���,對(duì)主除雜輥的速度多數(shù)采用500 r/min~650 r/min���,但如遇含雜率較少時(shí)�,則可采用更低的速度�����。如某廠生產(chǎn)CJ 14.6 tex紗����,原棉含雜率為1.0%~1.2%��,主除雜輥速度降為320 r/min���,經(jīng)AFIS儀器檢測:輸人主除雜機(jī)筵棉棉結(jié)為244粒/g���,輸出筵棉棉結(jié)為270.3粒/g,增加10.8%����;輸入筵棉帶籽殼棉結(jié)為16.5粒/g,輸出筵棉帶籽殼棉結(jié)為25.75粒/g��,增加56.1%��;輸入筵棉塵雜127粒/g����,輸出筵棉塵雜69.5粒/g��,減少45.3%���,輸入筵棉短絨率(<16 mm)9.85%(重量法)、26.9%(根數(shù)法)�,輸出筵棉短絨率9.8%(重量法)、25.8%(根數(shù)法)�,分別減少了0.5%(重量法)和4.1%(根數(shù)法)。實(shí)踐表明�����,根據(jù)原棉含雜情況可降低主除雜輥速度��,棉結(jié)增長幅度小(帶籽殼棉結(jié)增長幅度大���,可能是棉籽破碎造成�����,這時(shí)應(yīng)檢查FA105A型機(jī)落大雜情況)�����,短絨率不增而塵雜去除率仍很高��,這正是薄喂為輕打創(chuàng)造了條件�。

為了控制棉結(jié)和短絨的增長,少傷纖維���,在原棉含雜1.5%以內(nèi)��,且總產(chǎn)量不太高的情況下,主除雜輥鋸齒改為針輥�����,實(shí)行以梳代打�,柔和開松,進(jìn)一步清除塵雜��,此舉已取得一定效果�,目前正逐步擴(kuò)大試驗(yàn),已有11條線在生產(chǎn)���。

[pagebreak]

3梳棉工藝參數(shù)與結(jié)雜短絨的關(guān)系

在清梳聯(lián)流程中�,梳棉機(jī)是去除棉結(jié)和雜質(zhì)的主要設(shè)備�,但它既排除短絨��,同時(shí)也產(chǎn)生短絨�����。纖維在梳理過程中要考慮梳理度�����、梳理強(qiáng)度和轉(zhuǎn)移率����,因?yàn)橹挥腥吲渲们‘?dāng)���,纖維才能獲得充分梳理�����,損傷少��,均勻混和且及時(shí)轉(zhuǎn)移���。因此我們?cè)谥贫ㄊ崦薰に嚂r(shí),要根據(jù)成紗質(zhì)量特殊要求����,參考原棉條件����,特別是纖維細(xì)度���、成熟度和含雜類形�,掌握“梳理轉(zhuǎn)移適度����,結(jié)雜短絨兼顧”的原則,正確處理好去除棉結(jié)雜質(zhì)和少產(chǎn)生短絨的關(guān)系����。

3.1做好梳理件七配套工作

生條質(zhì)量的關(guān)鍵取決于針布的選型配套和工藝參數(shù)的設(shè)置�,而做好梳理件七配套是前提。“青鋒”牌清梳聯(lián)在梳棉機(jī)七配套工作中體現(xiàn)了高產(chǎn)高質(zhì)的要求:(1)刺輥-分梳板-后固定蓋板-回轉(zhuǎn)蓋板-前固定蓋板-錫林�,針布齒密逐步增加,分梳能力逐步增強(qiáng)�����;(2)采用了矮����、淺���、尖、薄��、密�、小的新型錫林針布,提高了分梳能力����;(3)道夫采用大齒深、小工作角�����、彎背的新型針布�����,有利于纖維向道夫凝聚和轉(zhuǎn)移�;(4)與之配套的新型蓋板針布(稀密型);(5)采用耐磨度較高的進(jìn)口針布或國產(chǎn)合金鋼針布�。目前梳理件有國內(nèi)外各種規(guī)格可供用戶選擇。例如在紡純棉中、細(xì)號(hào)紗時(shí)���,FA203A型梳棉機(jī)采用如下七配套梳理件����,在生產(chǎn)中取得較好效果�����。

您所在的位置:

您所在的位置:

編.gif)