由圖6可知�����,采用傳統(tǒng)和超聲波方法染色����,甲醛含量隨著染色溫度的升高而逐漸增大��。這主要是因?yàn)?���,隨著溫度的提高,超聲波的空化效應(yīng)增強(qiáng)����,對(duì)染料的增溶解聚作用增大��,促進(jìn)染料向纖維內(nèi)部擴(kuò)散���,從而使進(jìn)入纖維內(nèi)部的甲醛含量增大��。采用弱酸性染料�、活性染料和中性染料染色后,羽毛纖維甲醛含量的最大值為33.09 mg/kg����,符合紡織品甲醛含量的限量值要求。因此����,染色后,羽毛纖維的甲醛含量較小���,保證了消費(fèi)者的健康安全����。

2.4摩擦牢度

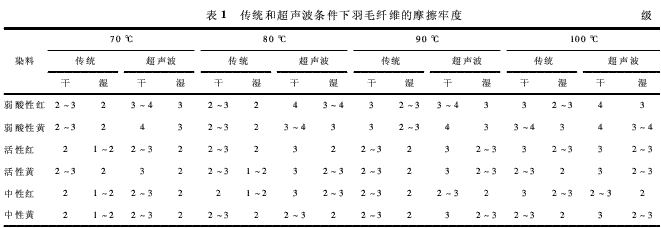

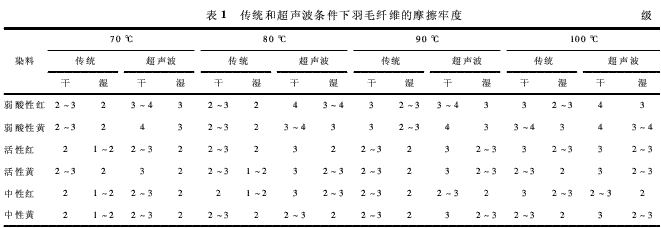

測(cè)試在不同染色溫度下�����,采用傳統(tǒng)和超聲波方法上染羽毛纖維的摩擦牢度�����,如表1所示��。

由表1可知,在超聲波條件下����,羽毛纖維的摩擦牢度明顯高于傳統(tǒng)方法的摩擦牢度,采用弱酸性染料上染的羽毛纖維的摩擦牢度要好于活性染料和中性染料�,并且干摩擦色牢度高于濕摩擦色牢度0.5~1.0級(jí)。這是因?yàn)?���,超聲波的空化效?yīng)能有效地破壞染料聚集體,使染料分子呈單分子狀態(tài)存在���,有利于染料向纖維內(nèi)部擴(kuò)散��,在其內(nèi)部形成更多染料與纖維化學(xué)鍵結(jié)合���,從而使染色牢度提高;同時(shí),超聲波空化效應(yīng)形成的微射流對(duì)染液起強(qiáng)力攪拌作用�,可有效減少纖維與染液間的邊界層厚度,有利于染料分子在纖維上的吸附��,加速了纖維在染液中的溶脹�,提高了染料分子在纖維中的擴(kuò)散速度�,加速了染色平衡速率,提高了染色牢度。

3·結(jié)論

①在超聲波條件下�����,采用弱酸性染料����、活性染料和中性染料染羽毛纖維是可行的。弱酸性染料的最佳染色溫度為70℃���,時(shí)間為40 min;活性染料的最佳染色溫度為90℃����,時(shí)間為50 min;中性染料的最佳染色溫度為90℃����,時(shí)間為50 min。

②弱酸性染料的上染百分率可以達(dá)到89.9%�����,耐摩擦牢度均達(dá)到3級(jí)以上���,并且干摩擦牢度高于濕摩擦牢度0.5~1.0級(jí)���,染色效果明顯優(yōu)于活性染料和中性染料�����,通過(guò)與傳統(tǒng)方法相比��,采用超聲波上染羽毛纖維���,可以縮短染色時(shí)間,提高上染百分率和染色牢度�。

③染色后,羽毛纖維中甲醛含量較小��,符合紡織品中甲醛含量限量值的要求�����,為羽毛纖維工業(yè)的持續(xù)�、健康、快速發(fā)展提供有益的參考�。

<<上一頁(yè)[1][2][3][4]

您所在的位置:

您所在的位置:

源經(jīng)編.gif)