發(fā)泡成型工藝的要點(diǎn)是控制發(fā)泡反應(yīng)和交聯(lián)反應(yīng)的速度�����,因而合理地選擇催化系統(tǒng)種類�����,嚴(yán)密配方設(shè)計(jì)�����、物料溫度控制�����、攪拌速度控制是發(fā)泡成型的關(guān)鍵�����。

三�����、泡沫片材料制取和底面打卷�����;

泡沫塑料切成圓筒狀�����,先用切塊機(jī)將泡沫切成與泡高一樣寬度的泡塊�����,經(jīng)鉆孔機(jī)打孔�����。鉆孔機(jī)主要有一個(gè)帶有ф7毫米鉆孔刀頭的橫向鉆孔軸組成,并附有一個(gè)電機(jī)�����,鉆孔軸由標(biāo)尺輪子可上下移動(dòng)�����。

打孔后的泡塊經(jīng)圓切機(jī)剝皮�����。圓切機(jī)主要由二根滾子絲桿;二只電機(jī)�����,一根圓切軸�����,一根長(zhǎng)8米寬3厘米的刀帶�����,及附有二個(gè)電機(jī)的沙輪組成�����,經(jīng)圓切機(jī)切成厚度一定的連續(xù)泡沫層�����。

泡沫片材的寬度根據(jù)所需要復(fù)合的底面料門幅確定�����,厚度根據(jù)用途分類�����,用于服裝面料粘合的一般切成1-3毫米�����;用作制鞋�����、汽車內(nèi)裝飾材料粘合的切成3-12毫米�����。

用作復(fù)合的底、面料經(jīng)開幅機(jī)�����、打筒機(jī)卷成小約65厘米或小50厘米的筒裝�����。

四�����、焰熔層壓

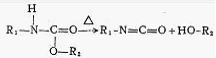

焰熔層壓是利用火焰加熱聚氨酯泡沫塑料片材�����,使其表層熔融降解變粘�����,形成異氰酸酯基團(tuán)�����,然后與織物或襯織物同時(shí)導(dǎo)入兩個(gè)輥筒的軋點(diǎn)�����,使中間泡沫層與里襯或面織物緊密接觸�����,發(fā)生化學(xué)反應(yīng)生成化學(xué)鍵結(jié)合�����,從而獲得層壓織物�����。

聚氨脂泡沫塑料的熱降解�����;

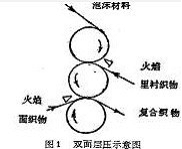

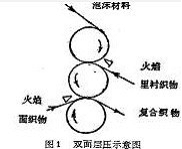

我廠引進(jìn)的FLM-2型焰熔層壓設(shè)備主要包括火焰和軋輥兩部分�����,火焰部分要求能控制火焰大小、溫度和方向�����,并要求火焰在整個(gè)泡沫薄片上分布均勻�����。軋輥部分則要求軋輥間的壓力必須能調(diào)節(jié)�����,以獲得最佳層壓力和最佳粘合強(qiáng)度及手感�����。圖1為雙面層壓示意圖�����,除此之外�����,還有輔助裝置�����,如二導(dǎo)輥、冷卻切輥和打卷裝置等�����。生產(chǎn)速度可達(dá)60米/分以上�����。

為了獲得理想的層壓織物�����,必須控制下列條件�����;

1�����、工藝條件對(duì)焰熔層壓織物剝離力影響�����;

(1)溫度

火焰溫度和高度是通過調(diào)節(jié)液化氣壓力�����、液化氣流量和空氣混合比來控制�����,一般將火焰調(diào)節(jié)到明蘭色�����,高度達(dá)到6-10厘米�����,這時(shí)火焰溫度達(dá)到800℃左右�����?����;鹂诤蛙堓侀g距離�����,直接影響泡沫塑料表面溫度,軋輥與火口距離為2.5厘米左右�����,使火口外焰的熱浪逐漸傳送到泡沫塑料表面�����,以保持泡沫塑料表面溫度達(dá)到250-300℃�����。泡沫表面異氰酸酯鹽熔融量達(dá)到一定濃度�����,與織物粘合�����,取得最佳復(fù)合效果�����。

(2)車速

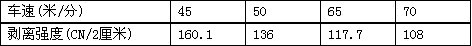

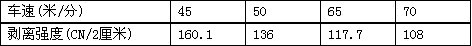

在通常情況下�����,車速對(duì)火焰復(fù)合織物剝離力影響較大�����,剝離力隨車速增大而逐漸減小�����,這主要由于火焰接觸泡沫塑料表面時(shí)間縮短�����,泡沫塑料表面熔融量減少�����,滲透到織物熔融量亦減少�����,織物和泡沫粘合不牢�����。車速變化對(duì)剝離力影響見下表1。

表1麂皮絨與泡沫復(fù)合

注�����;車速一般控制在40-60米/分�����。

(3)輥軋隔距

軋輥隔距大小對(duì)復(fù)合的剝離力有很大影響�����。一般講�����,軋輥壓力越大�����,異氰酸酯滲透到織物內(nèi)部量越多�����,其粘合力越大�����。但是�����,如果軋輥隔距太小(壓力過大)�����,由于泡沫

塑料延伸性大�����,有彈性�����,往往使復(fù)合制品不能通過軋輥�����。相反,隔距太大(壓力小)織物和泡沫不能緊密貼合�����,造成脫殼�����。根據(jù)不同織物厚度來控制軋輥隔距�����。

隔距控制公式計(jì)算:

軋輥隔距=(織物厚度+泡沫厚度-泡沫熔融深度)×70%或80%

(4)張力控制

控制織物和泡沫塑料的張力是順利進(jìn)行焰熔層壓很重要的因素�����。根據(jù)不同織物與泡沫塑料彈性伸長(zhǎng)及回復(fù)能力來控制張力�����。泡沫張力根據(jù)面料適當(dāng)加壓控制�����。對(duì)于彈性大�����、較輕薄型織物�����,在生產(chǎn)中除正確控制經(jīng)向張力外�����,緯向張力控制不能忽視�����,否則會(huì)產(chǎn)生門幅縮短�����,復(fù)合后產(chǎn)品產(chǎn)生縐條現(xiàn)象�����;對(duì)于較硬質(zhì)�����、無彈性織物,必須加大織物張力�����,以防脫殼�����、布邊起皺�����。

<<上一頁(yè)[1][2][3]下一頁(yè)>>

您所在的位置:

您所在的位置:

源經(jīng)編.gif)