從圖l可以看出�,采用數(shù)字化染色技術(shù),以技術(shù)改造前染色加工生產(chǎn)能力為100%計(jì)算�,染廠的生產(chǎn)能力提高約30%,重新染色和追加染色分別降低3.9%和33%�,一次對色成功率由70%提高到85%�。技術(shù)改造后,實(shí)際生產(chǎn)效率提高27%�,從而獲得每年接近400萬m的額外染色能力。

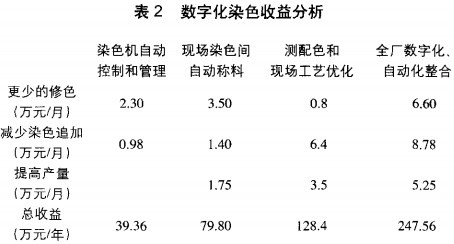

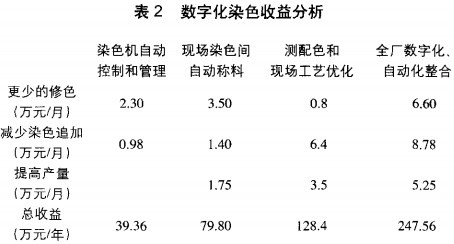

表2中的數(shù)據(jù)顯示了在不同階段引進(jìn)不同程度自動(dòng)化系統(tǒng)后�,該印染企業(yè)在每一步節(jié)省的資金。需要說明的是�,由于項(xiàng)目是分階段進(jìn)行的,而每一階段之間并沒有清晰的時(shí)間界限�,這些數(shù)據(jù)并未明確界定每一階段系統(tǒng)引進(jìn)后的效果。例如�,前兩階段的一些效果有可能在第2或第3階段實(shí)施的過程中得以體現(xiàn),并影響其數(shù)據(jù)的分析和統(tǒng)計(jì)�。但是,從整體來看�,盡管不同自動(dòng)化系統(tǒng)之間相互依存性無法準(zhǔn)確統(tǒng)計(jì),表中的數(shù)據(jù)是按照不同階段完成后分段實(shí)際統(tǒng)計(jì)出�,因此還是具有其實(shí)際意義和代表性�。

由于引進(jìn)顏色質(zhì)量管理�、染色現(xiàn)場工藝管理和現(xiàn)場整合,提高現(xiàn)場一次對色成功率等手段�,每年能節(jié)省帶來86萬元的成本,超過160萬元的染料和助劑消耗�,以及減少后續(xù)造成的污染。而且�,由于顏色質(zhì)量的數(shù)字化管控、染色工

藝配方的數(shù)字化管控和現(xiàn)場整合系統(tǒng)的應(yīng)用�,提高染色品質(zhì)的同時(shí),減少了大量的化學(xué)品和能源的消耗和染色廢水的排放�。理想狀況下,采用普通的計(jì)算方法(1萬m/批次�,帶液率80%,染料濃度5g/L)�,成本的節(jié)約和生產(chǎn)能力的提高,每年帶來395萬元的收益�。

2展望

在染整加工中使用先進(jìn)的數(shù)字化染色技術(shù),有助干實(shí)現(xiàn)產(chǎn)業(yè)升級(jí)�,并實(shí)現(xiàn)節(jié)能減排的目標(biāo)�。考慮到這些技術(shù)的投資�,通常低于給印染廠兩年內(nèi)所帶來的成本的降低�,因此是切實(shí)可行的。展望未來�,數(shù)字化印染生產(chǎn)加工過程中所涉及的自動(dòng)檢測和控制技術(shù)、節(jié)能降耗優(yōu)化生產(chǎn)技術(shù)�、不同自動(dòng)化系統(tǒng)(包括ERP)之間的整合和調(diào)度技術(shù)等,都是未來染色技術(shù)發(fā)展目標(biāo)�,是實(shí)現(xiàn)印染行業(yè)節(jié)能降耗和染色管理和控制一體化的必由之路。

<<上一頁[1][2]

您所在的位置:

您所在的位置:

編.gif)