(4)前處理效果

新型雙氧水退煮工藝適用于全棉��、滌棉機(jī)織物面料���,且改善手感��。工藝由于省去退漿機(jī)����,聯(lián)合車第一�、二格平洗由熱洗改為冷洗,節(jié)約蒸汽1700kg/h�,改善難聞氣味。該工藝較堿退煮工藝容易水洗�,可省水20%��;較堿煮工藝容易擦車,提高效率����,降低工人勞動(dòng)強(qiáng)度。

該工藝經(jīng)濟(jì)效益明顯����,相對(duì)低堿前處理工藝降低員工操作環(huán)境,第一�����、二槽沸洗改為冷洗�,操作溫度由成本883.9萬米。

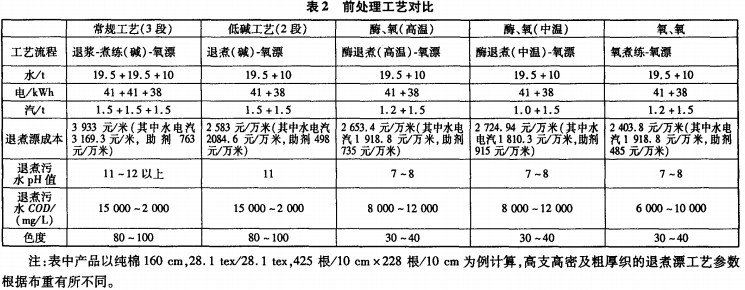

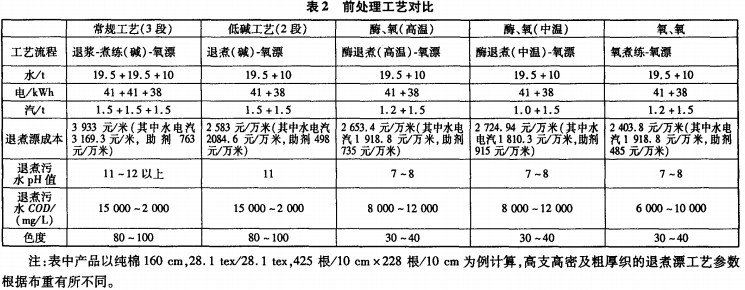

90℃降至室溫�;煮練蒸箱排出40%一50%的廢水,無1.6幾種前處理工藝對(duì)比I表2)

2染色工藝的優(yōu)化

2.1無鹽軋蒸工藝

活性染料軋烘軋蒸工藝分為:軋����、烘、軋�����、蒸����、洗5步����,而活性無鹽軋蒸工藝則簡(jiǎn)化為軋���、蒸���、洗3步工藝。

在普通的連續(xù)軋染機(jī)上��,不用打底機(jī)只用顯色皂洗機(jī)即可完成活性染料連續(xù)染色的全過程��。

(1)無鹽軋蒸工藝流程浸軋染液和專用固色堿劑的混合液_汽蒸(100—102℃����,1.5min)冷洗、熱洗一皂洗一熱洗冷洗_烘干

(2)軋染液組成

活性染料/(g/L)x

堿劑CJ—l/(g/L)20

堿劑CJ-2/(mL)Y

堿劑CJ一3/(g/L)2

上述染料及堿劑按配成液總量計(jì)算���,計(jì)量泵按4:1混合比例輸送到軋槽�。

(3)工藝條件

軋染液由于染液和堿液混合后�����,穩(wěn)定性不佳,在浸軋前3min內(nèi)用計(jì)量泵按比例混合后再輸送到軋染槽�。

浸軋溫度25~30℃

軋液率棉60%一70%����,滌棉50%~60%固色100—102℃汽蒸90S(或98.5℃汽蒸105 S)

后處理(在連續(xù)平幅皂洗機(jī)進(jìn)行)

第1格溢流冷洗一第2格70℃溢流冷洗第3格8O℃清洗一第4格90℃皂洗(5g/L皂洗劑)一第5格80℃溢流清洗一第6格70℃清洗第7格冷洗、烘干

(4)優(yōu)點(diǎn)

①無鹽軋蒸工藝與濕短蒸工藝相比��,使用還原皂洗機(jī)����,減少了濕短蒸的紅外線加熱和溫度、濕度控制����。

②在軋烘軋蒸(PDPS)工藝中,如果織物克重為350g/m����,軋液率為70%,鹽用量為250g/L��,則染色100萬m織物所需鹽量為61t��,而無鹽軋蒸工藝無需用鹽�。

相比軋烘軋蒸連續(xù)染色機(jī)����,無鹽軋蒸連續(xù)染色機(jī)省去了熱風(fēng)打底機(jī)����,只用還原皂洗機(jī)。在正常條件下��,每米布印染加工費(fèi)用可節(jié)約0.05元左右��。一臺(tái)無鹽軋蒸連續(xù)軋染機(jī)每年可以節(jié)約蒸汽3847.5t�,節(jié)水10125t,節(jié)電194400kWh��,節(jié)鹽360t����,包括人工費(fèi)在內(nèi),每年節(jié)約成本總費(fèi)用約55萬元�����。因此�,無鹽軋蒸工藝兼具環(huán)保性和經(jīng)濟(jì)性。

2.2無需水洗染色

2.2.1純棉織物涂料軋染

純棉織物的涂料軋染代替淺色還原染料或活性染料染色],省去了水洗工序���。

純棉紗卡石頭色

(1)常規(guī)工藝流程

工藝處方/(g/L)

還原灰BG 0.62

還原棕B R 0.396

還原黃G 0.16

六偏磷酸鈉1

海藻酸鈉漿20

滲透劑JFC 2

保險(xiǎn)粉22

NaOH 18

<<上一頁[1][2][3][4][5]下一頁>>

您所在的位置:

您所在的位置:

編.gif)