(4)指標(biāo)檢測

退煮蒸箱出口pH值����,常規(guī)工藝pH值>10,而酶氧工藝pH值僅為7—7.5����,COD降低20%����,是一種清潔生產(chǎn)工藝����。由于采用獨特的酶堆工藝����,節(jié)約蒸汽����,反應(yīng)時間僅為l一2min����,縮短了生產(chǎn)周期����。

酶氧工藝的半制品指標(biāo)完全可以達到染色工藝要求。該工藝對于個別品種(如純棉14.8tex/14.8tex����,394根/10cm×524根/10cm和36.9tex/49.2tex,425根/10cmX220根/10cm等高支高密織物和粗厚重織物)����,在浸軋給液方面還需進一步加強,以滿足給液量����,增加滲透率����。

1.4中溫酶氧工藝

(1)工藝流程

進布一熱洗一平洗浸軋酶工作液(5O~6O℃)—雙層網(wǎng)帶汽蒸(容布量6000m,75—80℃����,90min)一紅外對中蒸洗一軋車一蒸洗軋車蒸洗—軋車水洗重軋過落布架—進布氧漂段(同1.1節(jié))

(2)工藝處方

酶退煮液處方/(g/L)(第一槽����,軋液率85%)

退煮酶4—6

滲透劑JFC l

螯合分散劑2

乳化劑2

pH值7—7.5

漂液處方/(g/L)(軋液率85%)

H2O2 8~1O

精練劑3~4

穩(wěn)定劑0.8—1

水玻璃3.2~4

螯合分散劑2

NaOH 2.5~3

(3)指標(biāo)測試

中溫生物酶退漿煮練工藝由于無堿����,排放污水pH值僅為7—7.5����,污水中的COD含量與常規(guī)工藝相比降低20%一30%����。

織物的白度和毛效完全可以達到染色布工藝要求。在氧漂段由于降低了H:0用量(原酶氧工藝H202為14l6g/L����,現(xiàn)工藝為8—1Og/L)����,解決了因配棉較差的坯布在漂練過程中產(chǎn)生破洞的困擾����,提高了半制品的質(zhì)量。由于采用獨特的中溫工藝����,降低了溫度、節(jié)約了蒸汽����、節(jié)能30%左右。每米布蒸汽費用降低0.01元����。

1.5雙氧水退漿、煮練新工藝

公司將常規(guī)的堿退漿����、堿煮練工藝合并為雙氧水退漿煮練一步工藝����,在純棉����、滌棉梭織物中成功應(yīng)用����。

(1)工藝流程

1#����、2掙蒸洗為冷洗—#蒸洗箱(浸軋練漂液����,常溫)雙層網(wǎng)帶汽蒸練漂(100'12����,90min)紅外線對中個蒸洗箱(88—9O℃)冷洗一重軋一出布—氧漂(略)

(2)退煮液處方/(g/L)(軋液率85%)

精練劑l0~l4

H202 6—12

穩(wěn)定劑4—8

水玻璃3—6

pH值(用NaOH調(diào)節(jié))l0.5一l1

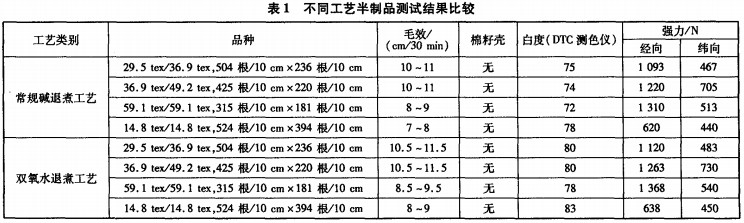

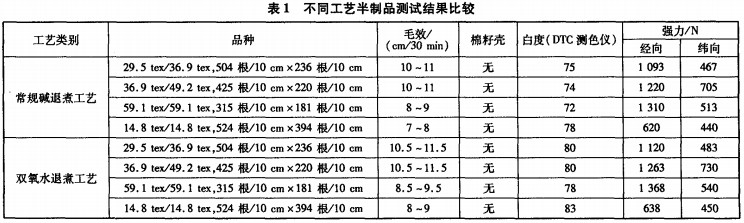

(3)雙氧水退煮新工藝與常規(guī)工藝比較(表1)

<<上一頁[1][2][3][4][5]下一頁>>

您所在的位置:

您所在的位置:

編.gif)