[pagebreak]

工藝流程:60℃熱水洗→60℃熱水洗→軋水(壓力0.3MPa)→浸軋上蒸工作液(45±5℃)后汽蒸(55~60℃x40')→進(jìn)入下煮液處理(55~60℃x50’)→熱水洗(93~95℃)→冷洗→濕落布→軋氧漂液汽蒸(85℃x45’)→熱水洗→冷水洗→烘干→回潮測試

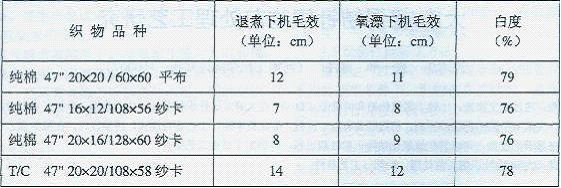

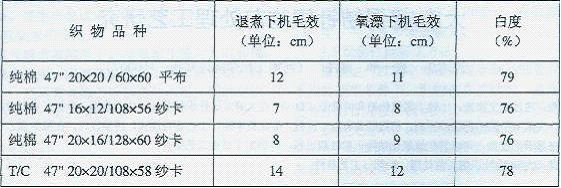

試驗結(jié)果數(shù)據(jù):

表1半成品的物理指標(biāo)

工藝分析:

上蒸液中加入滲透劑JFC��,能幫助精練酶更好的滲入纖維內(nèi)部�����,經(jīng)過40分鐘的低溫汽蒸,CZ-4可使纖維外層的果膠層基本分解�,但一些蠟質(zhì)和其它雜質(zhì)仍會殘留在織物上;進(jìn)入下煮液后�,織物上的蠟質(zhì)及其它雜質(zhì)在下煮液助劑的作用下,進(jìn)行一步分散��、溶解到水里����,使纖維表面雜質(zhì)繼續(xù)減少。后道的氧漂工藝主要去除纖維色素���,并氧化��、分解�����、分散剩余的雜質(zhì)���。經(jīng)過上蒸→下煮→氧漂����,對織物完成前處理加工����。從表1的數(shù)據(jù)看����,處理織物完全可達(dá)到后序染色工藝的要求。上蒸(55℃)��、下煮(60℃)���、氧漂(85℃)均在較低的溫度下進(jìn)行���,可大大節(jié)省蒸汽消耗,對染廠來說���,前處理的蒸汽消耗量是非常大的�,此工藝可大大降低蒸汽消耗量�����;并減少燒堿用量�,降低水洗耗水量。在整個前處理過程中�,因蠟質(zhì)去除比常規(guī)工藝少�,故最終手感比常規(guī)工藝稍好���。但在實際生產(chǎn)中���,配制工作液所用的水硬度不可太高,防止導(dǎo)布輥結(jié)垢�。

四、結(jié)論

精練酶前處理�,可在較低溫度下對纖維素纖維完成精練過程,節(jié)能����,環(huán)保、降耗����;

利用精練酶CZ-4,對純棉和滌/棉梭織布進(jìn)行上蒸(55℃)→下煮(60℃)→氧漂(85℃)的低溫前處理加工�,白度和毛效可達(dá)到常規(guī)高溫堿處理工藝的效果,且手感好于常規(guī)工藝�。

<<上一頁[1][2]

您所在的位置:

您所在的位置:

編.gif)